机器人焊接系统

一、设备名称:机器人焊接系统

规格型号:FD-V6 DP400

二、各项具体技术参数:

三、工作原理:

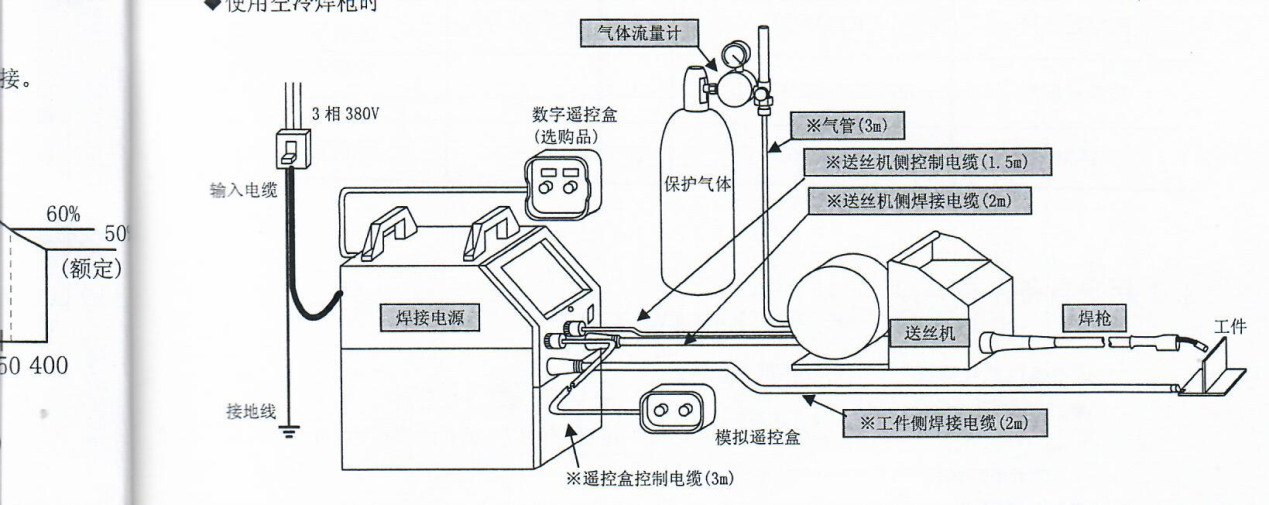

图1 焊接机器人的结构

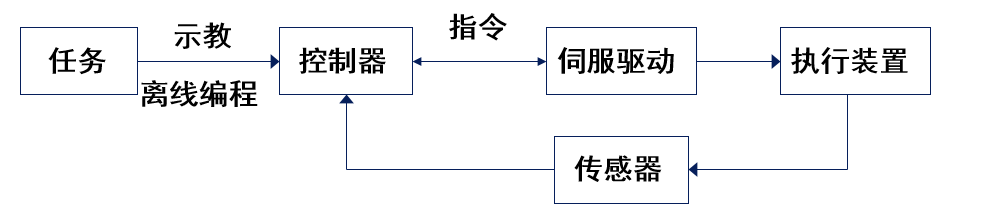

图2 焊接机器人的工作原理示意图

1、第一过程(告诉机器人要做什么)采用示教或离线编程方法,给机器人提供任务,包括焊接轨迹和焊接姿态、焊接参数等。

示教:利用示教盒将机器人移动到焊接位置,然后记录这些位置的信息、运动形式、焊枪姿态以及焊接参数等内容;一般需要多个示教点。

2、第二个过程(机器人接受命令,形成控制策略)由机器人控制系统中的计算机部分完成。

通过信息提取及处理,明确机器人任务,并制定控制策略、进行机器人行走轨迹的规划、焊接参数规划等。

3、第三个过程(执行)是机器人控制器将控制策略转化为驱动控制信号,驱动伺服电机,实现机器人高速度、高精度运动;控制焊接电源按照焊接参数规划,输出焊接电流、电压完成指定的焊接任务。

4、最后一个过程(监控、反馈)是机器人控制中的传感器承担的工作。

通过传感器反馈,保证机器人正确地完成焊接作业,同时将各种姿态反馈到控制器中,以便控制器实时监控整个系统工作的情况。

四、应用领域

1、材料科学与工程:

在材料科学与工程领域,可实现碳钢、不锈钢、铝合金等金属材料的MIG自动化焊接,可选用CO2气体或Ar气体保护,应用于焊接工艺设计及优化、焊接自动化及智能化等方面的研究。

2、机械制造及自动化:

在机械制造及自动化领域,可用于碳钢、不锈钢、铝合金等结构件的自动化焊接及制造,焊接自动化程序设计等方面。

五、可开展实验项目

1、机器人焊接实验

2、焊接机器人的结构和工作原理

3、熔化极气体保护焊实验

六、可培训技能

1、焊接机器人的结构和工作原理培训

2、机器人焊接工艺设计及编程技能

3、机器人焊接操作技能

七、具体操作规程

(一) 开机前检查

1、 检查气、电线路连接是否牢固,有无松动;送丝机构运转是否正常。

2、 操作示教器让机器人分别沿三轴方向运动,前进检查,后退检查;看有无卡顿;检查机器人操作空间有无异物阻挡,如有杂物,及时清理。

3、 操作示教器检查送丝、检气和点动等基本操作指令运行是否正常。

(二)设备操作

1、 接通设备总电源,将主机电源开关旋至接通位置,示教器面板亮。

2、 打开气瓶主阀,根据焊接工艺要求将流量阀调至所需位置。

3、 将装配好的焊接试样固定到焊接平台。

4、 根据焊接工艺在示教器上进行焊接工艺编程,选择编辑,进行功能修改,首先选择记录通道,写入关键记录点,插入记录。靠近工件时,使用线性Line,保持步进精度;设置AS起弧参数并选择模式;选择焊接轨迹模式及摆动方式;选择熄弧参数,记录关键位点,将机器人恢复到初始位置。程序设定完毕,进行检查,检查无误后将示教器调到自动,戴上面罩、手套等防护用品,进行自动焊接实验。

八、安全注意事项

1、 在狭窄场所进行焊接、切割会因缺氧导致窒息。

2、 为防止发生气体中毒和窒息事故,焊接时请按要求使用排气设施和呼吸保护用具。

3、 焊接时的热工件不可靠近易燃物体;请勿在 易爆性灰尘或烟雾的场所进行切割作业。

4、 定期使用干燥的压缩空气对机器人的部件进行除灰工作。

5、 气瓶倾倒或错误使用会导致人身事故,使用时严格按气瓶操作流程进行。

6、 焊接作业时,按要求使用皮质保护手套、长袖衣服、护脚、围裙、面罩和呼吸保护用具。